含磷酸廢水廢液/拋光液提純回收再生系統(tǒng)

概述:

據(jù)行業(yè)綜合調(diào)研統(tǒng)計(jì),我國(guó)廢酸中無機(jī)廢酸約占65%,有機(jī)廢酸約占35%。其中:化學(xué)工業(yè)領(lǐng)域每年產(chǎn)生各種濃度的廢酸接近8000萬噸,屬于產(chǎn)生廢酸的大戶;鋼鐵企業(yè)、金屬加工及酸洗領(lǐng)域年產(chǎn)生各種廢酸約6500萬噸;另外在輕工業(yè)、石油冶煉業(yè)、纖維工業(yè)、礦產(chǎn)加工業(yè)、蓄電池工業(yè)、及核材料工業(yè)等領(lǐng)域,每年產(chǎn)生的廢酸也要超過5000萬噸。由此推算,我國(guó)每年產(chǎn)生廢酸總量在2億噸以上。這是一個(gè)極為龐大的數(shù)字。

廢酸對(duì)地下水的危害遠(yuǎn)大于一般的化工廢水,它在滲入地下的同時(shí),還將巖石、土壤中的碳酸鹽、亞硫酸鹽、硫化物等反應(yīng),生成二氧化硫、硫化氫等有害氣體并散發(fā)到空氣中,對(duì)大氣造成污染。在廢酸產(chǎn)生量較大的行業(yè),如有色金屬、鈦***行業(yè),排出的廢酸中含有大量重金屬,溶解進(jìn)入河流或地下,對(duì)河流或地下水造成嚴(yán)重污染,用這些被污染的水灌溉,又對(duì)土壤造成了嚴(yán)重污染。據(jù)環(huán)保部調(diào)查,我國(guó)近20%的土壤已被污染。有機(jī)化工排出的廢酸含有大量的有機(jī)物,有些事致癌的而且不可降解。也有企業(yè)將這些廢酸加以利用,如生產(chǎn)磷肥、硫酸銨、硫酸鎂、造紙廠利用廢硫酸中和造紙堿液生產(chǎn)有機(jī)肥等,如果不科學(xué)有效處理,有害物質(zhì)隨肥料進(jìn)入土壤,先污染地表水,并進(jìn)一步滲入地下或隨雨水進(jìn)入河流,污染河底和地下水,更為可怕的是用被污染的水灌溉,引起土壤酸化,重金屬在酸性土壤中活性較高也易被植物吸收,這些有機(jī)或無機(jī)有害物隨植物進(jìn)入食物,對(duì)食品安全造成重大隱患。所以目前廢酸處理所面臨的主要問題具體表現(xiàn)在:廢酸應(yīng)用的技術(shù)標(biāo)準(zhǔn)還不完善;廢酸處理技術(shù)還有待提高;廢酸利用補(bǔ)貼的經(jīng)濟(jì)政策不足以支持企業(yè)利用廢酸的積極性;其他生產(chǎn)領(lǐng)域綜合利用廢酸(水處理劑、化肥工業(yè)、水泥行業(yè)等)已經(jīng)帶來一定的環(huán)境風(fēng)險(xiǎn)。

中國(guó)循環(huán)經(jīng)濟(jì)科技成果轉(zhuǎn)化中心副主任/總工程師曲睿晶就國(guó)內(nèi)廢酸處理做過如下總結(jié):1.減量化:盡量減少?gòu)U酸形成的危廢污泥是核心;2.資源化:循環(huán)利用是廢酸的綜合利用的捷徑; 3.無害化:妥善安全處置是廢酸處理的基本要求。對(duì)廢酸處理提出的建議:1.從技術(shù)革新,工藝和設(shè)備改造升級(jí)等方面強(qiáng)化廢酸處理的減量化; 2.從觀念、技術(shù)和管理等方面推廣廢酸處理的資源化;3.從法規(guī)、規(guī)范和制度等方面推進(jìn)廢酸處理的無害化。用資源化作為橋梁和紐帶,促進(jìn)實(shí)現(xiàn)減量化方針,必須達(dá)到無害化標(biāo)準(zhǔn)。

中國(guó)廢棄化學(xué)品處置標(biāo)準(zhǔn)化技術(shù)委員會(huì)秘書長(zhǎng)王琪主任常年來主持廢棄化學(xué)品處理處置規(guī)范的制定與修正工作,他曾經(jīng)在多次報(bào)告中指出:資源綜合利用是我國(guó)經(jīng)濟(jì)和社會(huì)發(fā)展中一項(xiàng)長(zhǎng)遠(yuǎn)的戰(zhàn)略方針,也是一項(xiàng)重大的技術(shù)經(jīng)濟(jì)政策,對(duì)于貫徹落實(shí)節(jié)約資源和保護(hù)環(huán)境基本國(guó)策,提高資源利用效率,發(fā)展循環(huán)經(jīng)濟(jì),緩解工業(yè)化和城鎮(zhèn)化進(jìn)程中日趨強(qiáng)化的資源環(huán)境約束,加快經(jīng)濟(jì)發(fā)展方式轉(zhuǎn)變,增強(qiáng)可持續(xù)發(fā)展能力具有重要意義。《標(biāo)準(zhǔn)化事業(yè)發(fā)展“十二五”規(guī)劃》明確提出要“大力推進(jìn)節(jié)能、資源循環(huán)利用、環(huán)保等方面的技術(shù)、裝備、產(chǎn)品及服務(wù)標(biāo)準(zhǔn)化工作”。中國(guó)石油和化學(xué)聯(lián)合會(huì)《石化行業(yè)“十二五”標(biāo)準(zhǔn)化發(fā)展指南》中也提出“以調(diào)整產(chǎn)業(yè)結(jié)構(gòu)、轉(zhuǎn)變生產(chǎn)方式為核心,以節(jié)能、環(huán)保、健康、安全為重點(diǎn),加強(qiáng)標(biāo)準(zhǔn)體系建設(shè)和重點(diǎn)領(lǐng)域標(biāo)準(zhǔn)制修訂工作”,將資源節(jié)約與綜合利用列入到標(biāo)準(zhǔn)化重點(diǎn)領(lǐng)域。廢棄化學(xué)品處置標(biāo)標(biāo)準(zhǔn)化工作以此為指導(dǎo),以“調(diào)結(jié)構(gòu),轉(zhuǎn)方式”為中心,運(yùn)用系統(tǒng)方法,堅(jiān)持企業(yè)為主和自主創(chuàng)新的原則,重點(diǎn)加強(qiáng)綜合利用廢棄化學(xué)品處置領(lǐng)域標(biāo)準(zhǔn)化工作。

背景:

1. 技術(shù)背景

歐美國(guó)家酸回收循環(huán)利用在60-70年底已經(jīng)工業(yè)化成熟應(yīng)用,而我們國(guó)家剛剛起步,技術(shù)還沒有形成體系,針對(duì)國(guó)外的技術(shù)仍然沒有吸收消化,目前處于囫圇吞棗階段,有企業(yè)在做但是技術(shù)沒有吃透,產(chǎn)品性能不穩(wěn)定,無法給企業(yè)解決問題。通常情況下,每個(gè)循環(huán)周期僅能夠處理很小體積的溶液(小于離子交換樹脂床的體積)。這一限制以及對(duì)大多數(shù)交換過程工藝的標(biāo)準(zhǔn)工程設(shè)計(jì),使得酸阻滯工藝一直被推遲到20世紀(jì)90年代后期才成功的進(jìn)行了商業(yè)化。由于淺層床技術(shù)所使用的是一個(gè)填料塔以及逆流再生工藝,所以其克服了傳統(tǒng)設(shè)計(jì)所面臨的稀釋問題以及控制問題。

第一套酸凈化裝置(APU)于1979年被運(yùn)用于鋁工業(yè),以對(duì)陽(yáng)極氧化工藝的硫酸進(jìn)行回收處理。之后,多個(gè)行業(yè)將其廣泛用于對(duì)不同種類酸的回收過程,其中包括對(duì)濕法冶金廢水進(jìn)行處理。到目前為止,全球范圍內(nèi)存有超過300套酸凈化裝置(APU)裝置。其中,大多數(shù)都被用于金屬精飾加工行業(yè),用以克服傳統(tǒng)設(shè)計(jì)所面臨的稀釋問題以及控制問題。

2.行業(yè)市場(chǎng)情況

https://www.sohu.com/a/52726743_246933

而目前我國(guó)可開采的保有磷礦資源儲(chǔ)量只有21.11億噸,其中,品位大于30%的富礦僅占一半左右,以目前的開采速度大約20年左右就能開采完。這意味著磷礦資源將在未來迅速枯竭,所以磷礦資源已經(jīng)被我國(guó)定性為戰(zhàn)略性資源。

科技部通知,2018年度國(guó)家重點(diǎn)研發(fā)計(jì)劃固廢資源化重點(diǎn)專項(xiàng)已經(jīng)開始組織申報(bào),申報(bào)工作將于8月底結(jié)束。該專項(xiàng)執(zhí)行期從2018~2022年,包括33個(gè)研究方向,國(guó)撥經(jīng)費(fèi)概算約8.5億元。其中的磷石膏、工業(yè)污泥、廢舊線路板和廢輪胎均為化工固廢利用的難點(diǎn)。專項(xiàng)將從國(guó)家層面組織技術(shù)攻關(guān),圍繞源頭減量—智能分類—高效轉(zhuǎn)化—清潔利用—精深加工—精準(zhǔn)管控全技術(shù)鏈,開發(fā)整裝成套的固廢資源化利用技術(shù)。

在磷資源清潔利用與重污染固廢源頭近零排放技術(shù)方向,專項(xiàng)要求,開發(fā)的中低品位磷礦磷酸清潔生產(chǎn)技術(shù)及裝備須涵蓋非濕法生產(chǎn)技術(shù),其中采用非濕法工藝生產(chǎn)磷酸過程P2O5綜合收率大于85%,濕法工藝生產(chǎn)磷酸過程P2O5綜合收率大于95%,重污染固廢源頭減排率大于90%。

在廢線路板和廢輪胎方向,專項(xiàng)要求復(fù)合材料制品有機(jī)廢料利用比例要大于50%,并通過國(guó)家環(huán)保產(chǎn)品認(rèn)證;有機(jī)物熱解率要大于98%,裂解油捕集率大于98%,溴化物脫除率大于99%。實(shí)現(xiàn)廢輪胎綜合利用率大于95%、連續(xù)高效裂解裝備綜合能耗小于350千瓦時(shí)/噸、高品質(zhì)產(chǎn)品有效收率大于75%、單臺(tái)處理能力大于30噸/天的考核目標(biāo)。

3.國(guó)家政策推動(dòng)

1. 概述

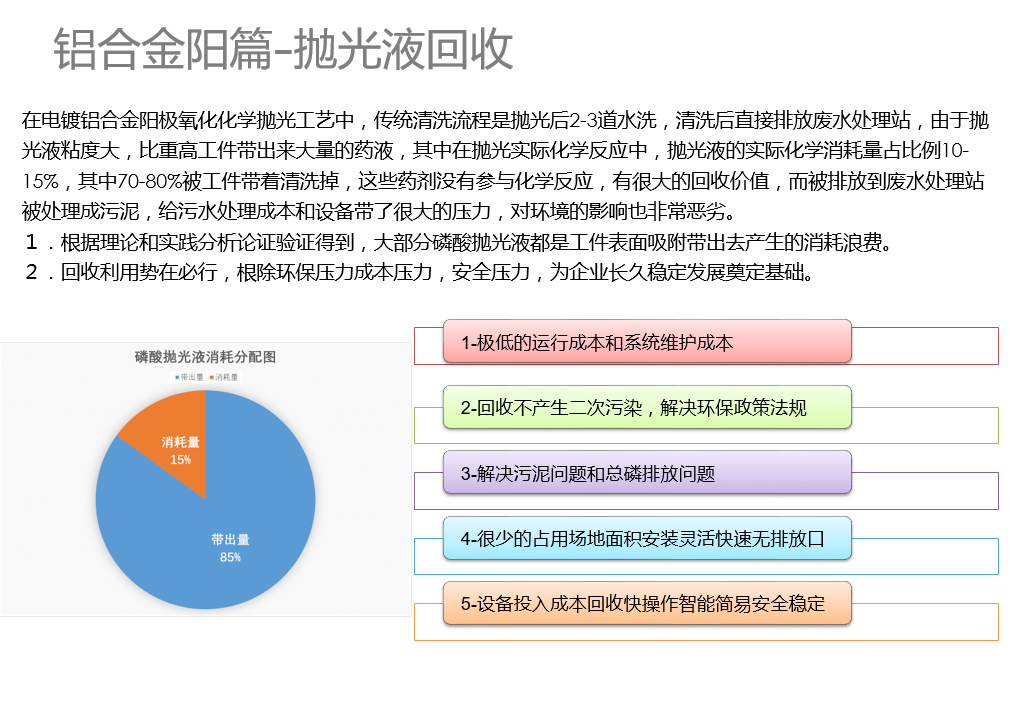

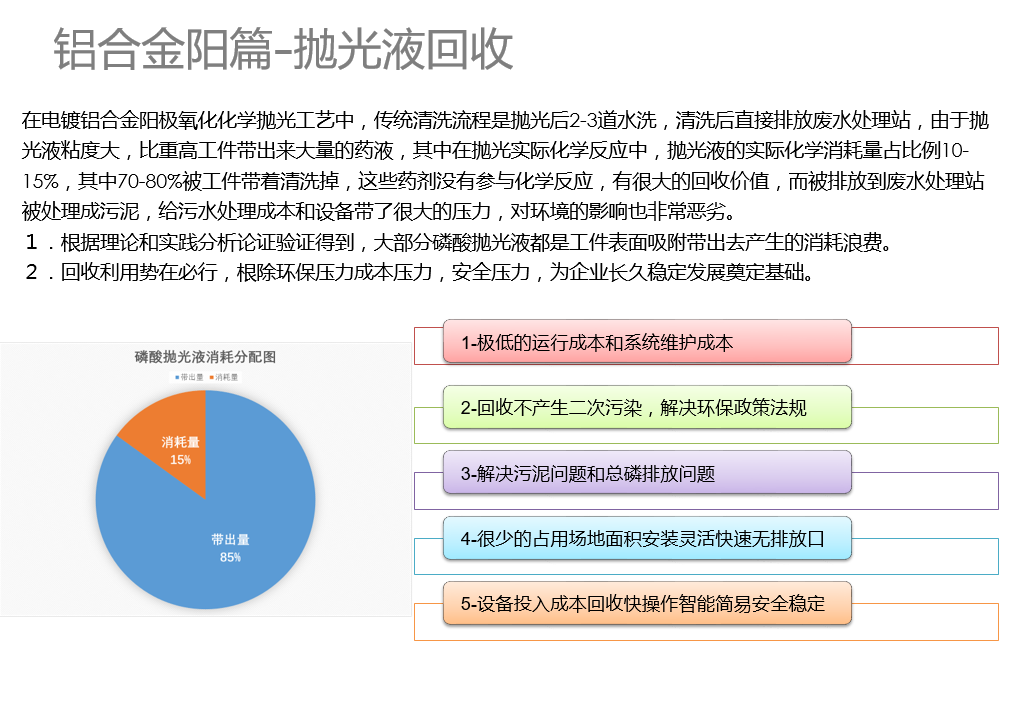

在化工廢水/金屬表面處理/鋁合金表面處理精加工行業(yè)常用強(qiáng)無機(jī)酸(磷酸,硫酸,硝酸)來去除表面的氧化物以減少對(duì)后續(xù)生產(chǎn)操作的影響。在很大程度上這些氧化物是被酸溶解的,并且隨著溶解的鋁合金表面處理濃度的增加游離酸的濃度也相應(yīng)減少。雖然新的酸可被加入到溶液中以彌補(bǔ)這一點(diǎn),但是當(dāng)鋁合金表面處理濃度增加的時(shí)候,氧化物去除率(酸洗)通常會(huì)降低。當(dāng)氧化皮不再被充分去除的時(shí)候,這些酸液就必須被倒掉。

這種操作方法會(huì)引起生產(chǎn)率有關(guān)的問題。含有溶解的鐵含量很低的新配制的酸洗浴是非常強(qiáng)勁的,并可能導(dǎo)致過度酸洗。由于酸洗而接近報(bào)廢的質(zhì)量不合格的材料也可能會(huì)產(chǎn)生。返工可能是必要的,以防止出現(xiàn)后續(xù)的表面處理工藝問題。

此外,用廢了的磷酸基拋光液也包含了大量的未使用的或“游離”酸。用廢了的磷酸基拋光液中的游離酸代表了有價(jià)值的化學(xué)品和廢物處理的責(zé)任雙方面的的虧損。因此磷酸基拋光液的連續(xù)電化學(xué)拋光/化學(xué)拋光可以提供為鋁合金精裝飾生產(chǎn)商帶來如下優(yōu)勢(shì):

l 降低返工率,統(tǒng)一產(chǎn)品質(zhì)量

l 增加平均的酸洗速度

l 減少化學(xué)品消耗

l 減少?gòu)U物處理要求

2. 廢磷酸提純/含磷酸拋光液處理工藝

固定短床技術(shù)+特種分離膜技術(shù)(有吸附強(qiáng)酸而排除這些酸的鋁合金表面處理鹽的能力的特殊固定短床技術(shù))。并且這些酸可以很容易地用水從固定短床技術(shù)粒上沖洗出來。雖然這現(xiàn)象,被稱為“酸遲滯” ,研究人員在六十年代初已經(jīng)發(fā)現(xiàn)了這種現(xiàn)象,但是它在那時(shí)候并沒有被成功的商業(yè)化,這很可能是由于傳統(tǒng)的 IX 設(shè)備設(shè)計(jì)的局限性。

當(dāng)今酸遲滯工作正在進(jìn)行中,多倫多大學(xué)發(fā)明了一種新的固定短床技術(shù)工藝。這種全新的方法近似于固定短床技術(shù)體現(xiàn)了一些獨(dú)特的設(shè)計(jì)特點(diǎn):

l 細(xì)網(wǎng)固定短床技術(shù)粒—增加每立方英尺的表面積,提高反應(yīng)動(dòng)力學(xué)

l 矮固定短床技術(shù)床—減少壓力降和設(shè)備尺寸

l 固定固定短床技術(shù)床—盡量減少相互混合和稀釋進(jìn)料和再生時(shí)間

l 逆流進(jìn)水—以最大限度地提高進(jìn)料和再生步驟的化學(xué)效率

3. 磷酸拋光液處理系統(tǒng)設(shè)計(jì)

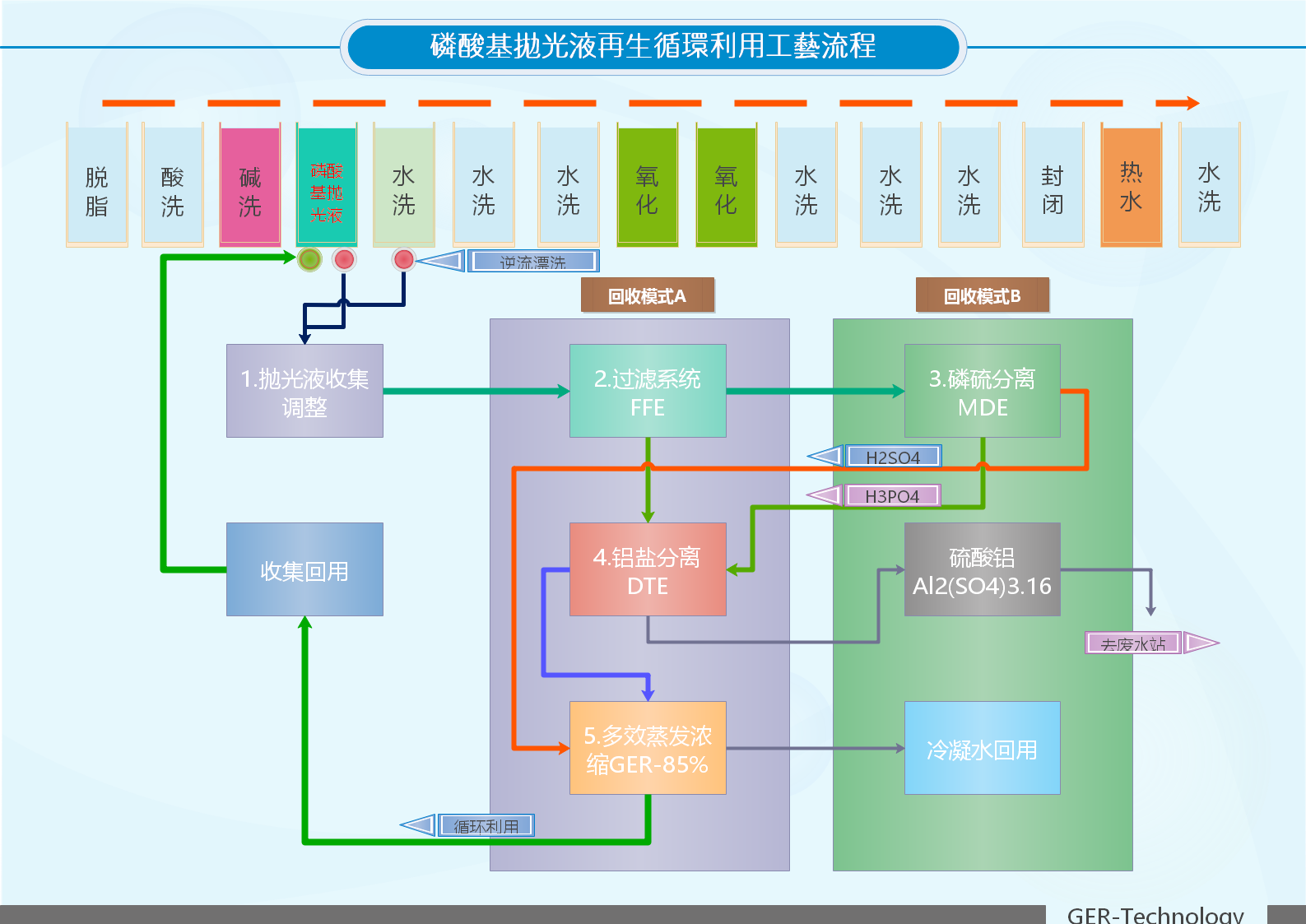

待回收的磷酸拋光液液首先進(jìn)入過濾隔油池,去除固體顆粒后自流入磷酸拋光液池,由泵壓送至過濾器,進(jìn)一步去除雜質(zhì),出水進(jìn)入緩沖箱,再經(jīng)泵壓送入復(fù)合膜+固定床技術(shù)吸收罐,鋁合金表面處理鹽排出復(fù)合膜+固定床技術(shù)吸收罐,經(jīng)復(fù)合膜+固定床技術(shù)吸收罐吸附的游離酸再用純水脫附固定短床技術(shù)床上的游離酸,經(jīng)過低溫蒸發(fā)濃縮后,生成的再生酸再回用于生產(chǎn)工藝中。

4. 復(fù)合膜+固定床技術(shù)回收磷酸拋光液液特點(diǎn)

(1) 能連續(xù)去除鋁合金表面處理離子,補(bǔ)充濃酸,可保證酸洗槽內(nèi)酸濃度,提高酸洗速度,保證產(chǎn)品質(zhì)量。

(2) 全自動(dòng)控制,減少工作量及酸用量。

(3) 減少酸洗廢水處理的堿用量和污泥產(chǎn)生量。

(4) 日常運(yùn)營(yíng)成本低廉,每噸磷酸拋光液處理僅消耗0.3立方蒸汽和20-30度電。

5. 商業(yè)作用及運(yùn)營(yíng):

目的價(jià)值:減少?gòu)U水站污泥量,總磷可以降低80-90%,提純的磷酸接近CP級(jí)別可以二次銷售(可開拋光液/回收磷酸出售)

條件:

1. 工廠/企業(yè)/園區(qū)至少每天有4-5噸磷酸總量的排入,磷酸的回收率90-95%,廢水過來可以是廢液形式和清洗水形式(清洗水總酸濃度不能低于20%)廢液可以需要單獨(dú)收集運(yùn)送到提純系統(tǒng)附近,廢液不能混入清洗水不利于提純,另外清洗水和廢液嚴(yán)禁混入其他料液,否則無法回收提純。

2. 本系統(tǒng)回收拋光液中的全部磷酸,和一部分硫酸,所以收集的磷酸基拋光液中的硫酸含量不能太多,磷硫比例控制在大于3:1體系的。

3. 清洗水拋光液中不能混入染色料/油污/溶劑等其他雜質(zhì)。

4. 提純后的磷酸拋光液品質(zhì)保證的前提下,園區(qū)合作單位必須愿意使用(可以按市場(chǎng)價(jià)磷酸單價(jià)的8折出售再次使用)

5. 提純回收酸的標(biāo)準(zhǔn):

鋁離子含量:3-5g/L,鋁離子脫除率90-95%

磷酸/總酸濃度:80-85%,

外觀:清澈透明,等同CP級(jí)別磷酸性狀

其他雜質(zhì):少量硫酸

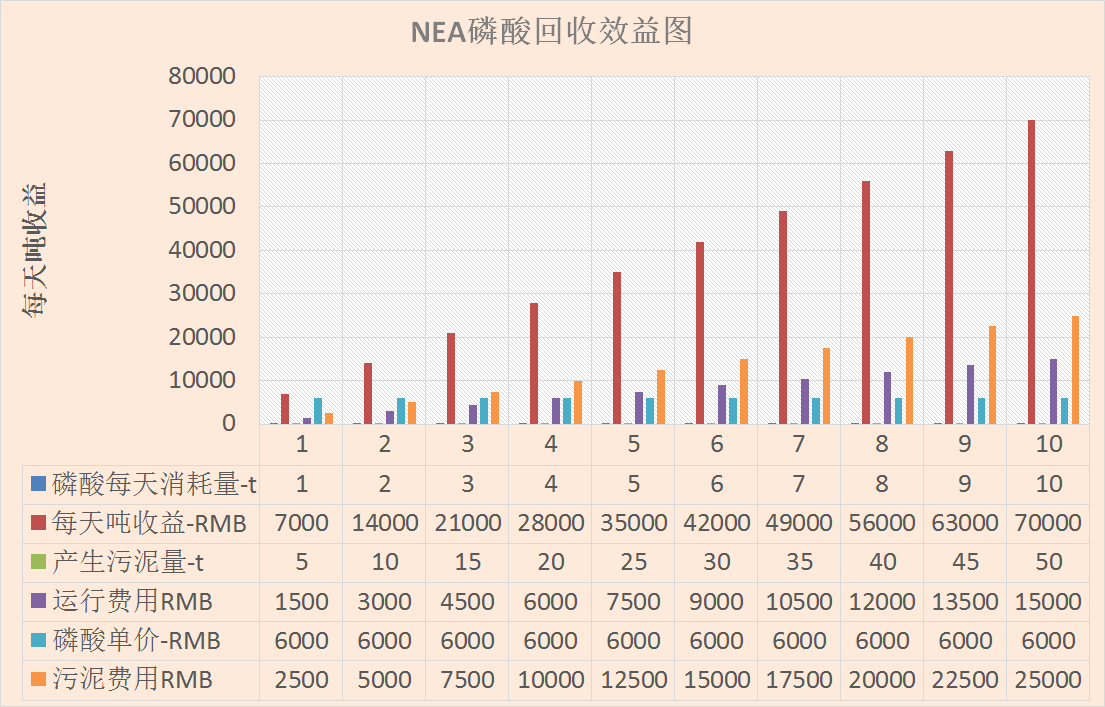

投入/產(chǎn)出效益計(jì)算:

1. 投入:每天處理5t拋光老化液系統(tǒng)大致造價(jià)300-350萬,系統(tǒng)設(shè)計(jì)壽命3-5年。

2. 產(chǎn)出效益:磷酸市場(chǎng)單價(jià)=5000元/t,回收酸單價(jià)(二次銷售8折):5000*0.8=4000元/t,每天產(chǎn)生效益:5*4000=20000元/D,每個(gè)月按25天計(jì)算:25*20,000=50,0000元/月,年收益:10*50≈500-62-50≈398萬/年。客戶的危廢收益每噸廢液回收費(fèi)用4500元/噸,每年收益:4500*5*20*10=450萬-運(yùn)輸開銷450*0.2=90萬=360萬,最終得益:398+360=758萬。

3. 回收提純需要的成本:

a. 電費(fèi):30kw/H,每天20h運(yùn)行費(fèi)用:30*0.8*20=480元/天

b. 熱能費(fèi)用:蒸發(fā)水10-12t/D-每小時(shí)蒸發(fā)0.5-1t計(jì)算,三效蒸發(fā)系統(tǒng)能耗0.3m3蒸汽,運(yùn)行費(fèi)用=蒸汽費(fèi)用300元/m3*0.3=100元/h,每天熱能費(fèi)用:20*100=2000元/天

c. 總費(fèi)用:電費(fèi)+熱能=480+2000=2480元/天,每年總費(fèi)用≈62萬

d. 人工/耗材/維保:2名工人=20萬/年,耗材+維保=20萬/年

4. 工藝流程:

a. 稀釋后精密過濾:去除顆粒懸浮物油污

b. 磷硫平衡預(yù)分離

c. 回收一部分磷硫酸同時(shí)磷酸鋁轉(zhuǎn)化成硫酸鋁

d. 分離鋁離子后轉(zhuǎn)化硫酸鋁(硫酸鋁可以進(jìn)一步加工成工業(yè)原料出售)

e. 提純凈化后磷硫酸蒸發(fā)濃縮到80-85%,灌裝后再次循環(huán)使用。

GER技術(shù)

2019.03.09

免責(zé)聲明: 本文僅代表作者個(gè)人觀點(diǎn),與 綠色節(jié)能環(huán)保網(wǎng) 無關(guān)。其原創(chuàng)性以及文中陳述文字和內(nèi)容未經(jīng)本站證實(shí), 對(duì)本文以及其中全部或者部分內(nèi)容、文字的真實(shí)性、完整性、及時(shí)性本站不作任何保證或承諾,請(qǐng)讀者僅 作參考,并請(qǐng)自行核實(shí)相關(guān)內(nèi)容。