電鍍廢水的排放量約占廢水總排放量的10%,占工業廢水排放量的20%。電鍍廢水不僅量大,而且對環境造成的污染也嚴重,因為電鍍廢水中不僅含有氰化物等劇毒成分,而且含有Cr、Zn、Cu、Ni等金屬離子。化學法處理電鍍廢水有逐漸增加的趨勢,90年代中期國內達80.1%;而國外采用化學法的比例高達80%-90%。在化學法處理電鍍廢水過程中,為了使氧化還原反應完全和沉淀完全,往往要向廢水中投加過量的氧化劑(如次氯酸鈉)和還原劑(如硫化鈉或硫酸亞鐵),這不僅造成藥劑上的浪費,而且還會增加污泥量以及出水的含鹽量。如果將化學法和電滲析聯合使用,則不但能夠節約藥劑、減少污泥量,而且化學法處理后的上清液經電滲析處理后,淡水可以達到回用標準,實現電鍍廢水的閉路循環,既不污染環境,又充分利用了水資源。為此進行了氧化還原和電滲析聯合處理電鍍廢水的研究,取得了較理想的效果。

1、實驗原理

含氰含鉻電鍍廢水化學處理的反應順序為先氧化除氰,反應如下u1,CN-+OCI‘+H20-*CNCI(劇毒)+20H‘一CNO'(低毒)+C1。+H202CNO一(低毒)+30C1"+H20--'2C02+3C1一時叱+20H-。

實驗過程中加入次氯酸或次氯酸鈉可實現該反應。除氰后,采用還原方法使六價鉻變為三價鉻,如用硫酸亞鐵還原反應如下口:

Cr2072.i.6Fe2+.i.141-I+一2CrZ++6Fe3++7H20

實驗條件為pH<=3。

本實驗電滲析過程是在直流電場的作用下,淡室中的Na+和C,陽離子趨向陰極,在通過陽膜之后,被濃室中的陰膜所阻擋,留在濃室中;而淡室中的S02-.C1-、P043一陰離子趨向陽極,在通過陰膜后,被濃室中的陽膜阻擋,也被留在濃室中;于是流過淡室的水溶液因水中電解質濃度逐漸下降而淡化,而流過濃室的水溶液因水中電解質濃度的逐漸上升而濃縮。

2、實驗過程

化學沉淀法處理混合電鍍廢水,其工藝流程如圖1。電鍍排放的廢水,因生產實際情況出水水質經常波動,因此在該處理工藝中,首先利用調節池對進水進行混勻調節,以減少水質波動對后續處理工藝的影響;進水經調節池混勻后,先后用泵送至除氰罐1和除氰罐2進行氧化除氰,經上述兩步除氰后,CN完全分解為C02和N2;因為除氰是在堿性條件下進行的,因此在除氰的同時,也會有一部分金屬離子生成氫氧化物沉淀,故除氰后的廢水由沉淀池1和沉淀池2進行沉淀處理:經沉淀處理后的上清液由污水泵3送至還原罐,在還原罐中六價鉻被亞鐵還原為三價鉻;三價鉻以及銅、鋅、鎳等其他重金屬離子,在堿性條件下,分別和氫氧根離子及負二價硫離子反應生成氫氧化物或硫化物沉淀;再經水力澄清,上清液達標排放。經實驗確定最佳加藥量為NaOCI:CN=7:1,FeS04:Cr6+=12:l,Na2S:Cr6+=5:1。加料的順序為加NaOCl,再加Na2S,最后加FeS04。

化學法和電滲析聯合使用,組成如圖2的工藝流程,不但節約藥劑、減少污泥量,而且化學法處理后的上清液經電滲析處理后,淡水可以達到回用標準,實現電鍍廢水的閉路循環,既不污染環境,又充分利用了水資源。

對CP/ED聯合處理電鍍廢水工藝流程不同階段的水樣S1,S2,S3和S4的水質進行了分析和測試。采用等離子發射光譜對水中Cr、Na、Mn、Zn、Ca、Mg、Cu、Cd、S、P等元素的含量進行分析;采用色譜儀測定了水中8042’、CI"、P043’等陰離子的濃度;電導率、電流、電壓和流量的測定采用常規儀器和分析方法。

3、實驗結果和討論

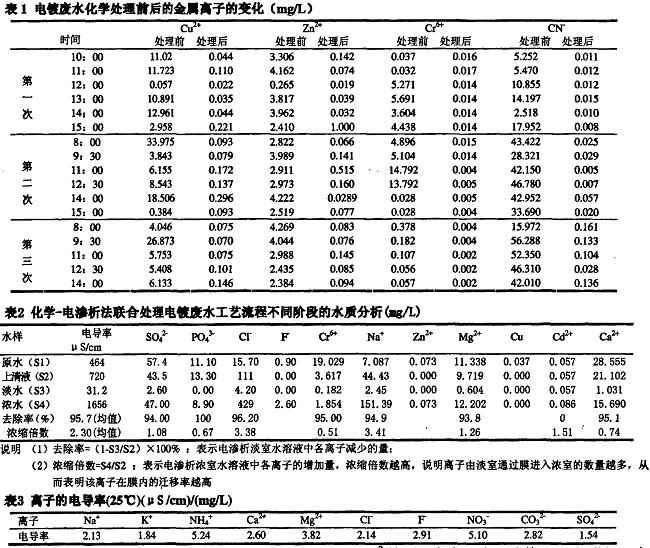

實驗結果如表1、表2,25℃條件下離子的電導率見表3。化學法處理電鍍廢水雖然具有技術成熟、投資小、處理費用低、適應性強、自動化程度高等諸多優點,但其缺點也是明顯的:首先化學法會產生大量的污泥難以處理;其次,在化學法處理電鍍廢水過程中,為了使氧化還原反應完全或沉淀完全,往往要向廢水中投加過量的氧化劑(如次氯酸鈉)和還原劑(如硫酸亞鐵),這不僅造成藥劑上的浪費,而且還會增加污泥量以及出水的含鹽量,致使出水難以回用,出水外排不僅有可能造成二次污染,還浪費了水資源。膜法處理含油廢水比較成功b’‘1,該法應用到電鍍廢水處理很有前途。在化學一電滲析處理電鍍廢水中,由表2中數據發現如下規律。

經普通化學沉淀法處理后,雖然鉻濃度從原來的19.029mg/L降至3.617mg/L,重金屬離子錳,鋅,銅等因原本水中的含量就很低,經處理后己基本沉淀完全;但水中其它離子的濃度如:8042。、Mg“、Ca2+、Cd2+只有很少降低,甚至未有降低;更為重要的是,由于在化學沉淀過程中加入Na。S和FeCl。等化學藥劑,從而導致處理后水中Na+和Cl。的大量增加,Na+由處理前的7.807mg/L上升至44.413mg/L,而Cl一更是由處理前的15.7mg/L驟升至處理后的11lmg/L;正是由于Na+和C1。的大量增加使上清液電導率由處理前的464pS/era急增至720uS/cm,結合表1和表3數據,可以對S042-,Na+,C1。,Mg孫,Ca寸,Cu“等離子在化學法處理前后的濃度變化而引起電導率的變化進行計算,計算的電導率變化為231pS/em,這與實際的電導率變化值256uS/cm非常接近,由此也說明處理后電導率的升高是由加入的化學藥劑引起的。

這里鉻濃度僅降至3.617mg/L,若要是降至0.5mg/L的國家標準,則需要加入更多的Na2S和FeCl2,因此不難想像,處理后出水的電導率將增加更高。

實驗條件對處理電鍍廢水效率的影響。溫度對氧化、還原反應影響很大,提高溫度有利于加快反應速度。考慮到大部分電鍍廢水處理一般在常溫下進行,實驗溫度控制在16℃~20℃范圍。

本實驗中,氧化除氰過程pH=11時,反應時間在14rain內完成,還原去除六價鉻控制條件是pH=3時,反應時間在25-'--30rain。電滲析過程pH值控制在6~8。

4、結論

1、在堿性條件下研究了化學法處理混合電鍍廢水新工藝,先氧化除氰,然后還原六價鉻,電鍍混合廢水不用分開可直接連續處理,特別適合于那些無法將含氰和含鉻廢水分流的電鍍企業。

2、CP/ED聯合處理工藝,可以顯著降低化學則再經電滲析處理后,出水中鉻濃度在O.2mg/L以下,遠小于0.5ml乒的污水排放標準。這就大大降低了化學法處理混合電鍍廢水的藥劑量和污泥量,降低污泥后續處理的費用,電滲析處理后的水可以回用。

免責聲明: 本文僅代表作者個人觀點,與 綠色節能環保網 無關。其原創性以及文中陳述文字和內容未經本站證實, 對本文以及其中全部或者部分內容、文字的真實性、完整性、及時性本站不作任何保證或承諾,請讀者僅 作參考,并請自行核實相關內容。