目前國內(nèi)外常規(guī)的SBS改性生產(chǎn)技術(shù)采用濕法加工的工藝,即在170℃以內(nèi)的高溫瀝青加入3.5%~4.5%左右的SBS粉體���,經(jīng)混合、攪拌或適時的溶脹后進入膠體磨或剪切機研磨�、剪切后再進入SBS改性瀝青成品罐���,這種加工工藝的主要問題如以下幾點:

1、加工溫度一般都大于170℃�����,基質(zhì)瀝青容易老化�����,并且能耗較高�����。

2、SBS加入高溫瀝青時細度相對較大,加入量大,生產(chǎn)成本相對較高���。

3、主機即膠體磨式高速剪切機高速運轉(zhuǎn)時,工作腔內(nèi)溫度(>240℃)�,嚴重影響主機壽命���,機封或盤根密封容易泄漏���。

4���、原有設(shè)備如采用進口主機�����,當(dāng)達到使用壽命時�,維修或更換主機成本較高���,維修維護不能得到保障�����。

上海依路引進國內(nèi)外先進技術(shù)研制的一種SBS超微加工設(shè)備,可把常規(guī)的SBS顆粒加工粉碎細度為120目以上的超微SBS粉體�����,通過風(fēng)送系統(tǒng)或螺旋式輸送機加入改性瀝青設(shè)備的配料系統(tǒng)進行改性瀝青生產(chǎn)�。這種新型工藝流程即把干法加工與濕法加工結(jié)合起來,干法加工即把SBS通過機械粉碎加工成超微粉體;濕法加工即采用常規(guī)的改性瀝青生產(chǎn)工藝,把超微SBS粉體加入熱瀝青中通過攪拌�、混合���、融脹�,再進入膠體磨或高速剪切機進行剪切���、研磨加工出合格成品���,但其濕法加工的溫度較低(<160℃)���,主機加工的細度要求相對較低���,必要時根據(jù)不同混合料的級配要求通過取樣閥取樣化驗�����,如檢測合格可以不通過主機系統(tǒng)加工�����,通過旁路直接進入SBS改性瀝青成品罐。

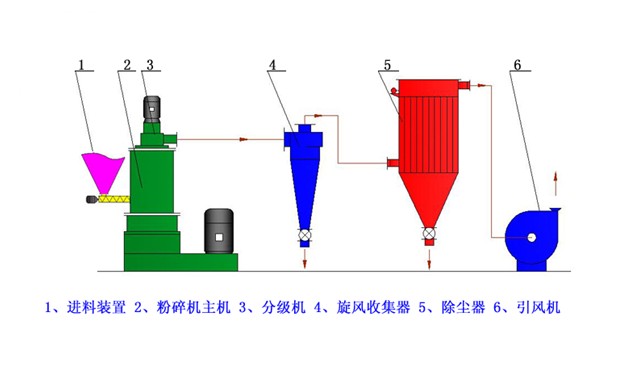

SBS超微粉碎加工工藝流程為:SBS改性劑原料由進料裝置(可選配電子稱計量系統(tǒng))輸送至主機粉碎腔�,物料與高速回轉(zhuǎn)器件及顆粒之間互相沖擊�、碰撞���、磨擦���、剪切�����、擠壓而實現(xiàn)超細粉碎。粉碎后的物料被上升的氣流輸送至葉輪分級區(qū)���,在分級輪離心力和風(fēng)機抽力的作用下,實現(xiàn)粗細粉的分離���,合格的細粉由旋風(fēng)收集器收集進入改性瀝青設(shè)備風(fēng)送系統(tǒng),不合格的粉料由內(nèi)分級機返回粉碎腔再次粉磨�����,凈化的氣體由引風(fēng)機排出�。其主要優(yōu)勢如下:

a.低能耗:集離心粉碎、沖擊粉碎�、擠壓粉碎等多種粉碎方式集合于一身���,比其它類機械粉碎機節(jié)能高達40~50%���。

b.低磨損:粉碎部分易損件采用復(fù)合耐磨新材料�����,使用壽命長,加工莫氏硬度≤5的物料時無污染���,保證產(chǎn)品純度和白度。

c.機械穩(wěn)定性強:系統(tǒng)流程設(shè)計合理,可長期24小時不停機生產(chǎn)。

d.粉碎中采用強力風(fēng)冷和循環(huán)水冷兩種冷卻方式���,無溫升,保證出料溫度不升高。

e.系統(tǒng)控制:采用組合式智能反饋控制�,操作方便���,人為因素對設(shè)備運行影響少���。

f.系統(tǒng)噪音主要來自風(fēng)機�����,風(fēng)機采用消音器及隔離處理。

g.系統(tǒng)采用負壓生產(chǎn)�,揚塵點采用吸塵處理�,生產(chǎn)現(xiàn)場無粉塵飛溢�。

h.土建投入:采用平面布置,設(shè)備高度低�,土建投資少�����。

綜上所述,這種新型加工工藝不失為一種既經(jīng)濟合理又節(jié)能環(huán)保的先進的加工設(shè)備�����。上海依路既可按客戶要求提供全新的新型成套設(shè)備���,又可根據(jù)客戶的實際情況對其原有設(shè)備進行技術(shù)改造升級���,隨著不斷的創(chuàng)新和實踐���,此項加工技術(shù)日臻完善�����,必將得到更廣泛的推廣和應(yīng)用。

工藝流程圖

免責(zé)聲明: 本文僅代表作者個人觀點�����,與 綠色節(jié)能環(huán)保網(wǎng) 無關(guān)�����。其原創(chuàng)性以及文中陳述文字和內(nèi)容未經(jīng)本站證實�, 對本文以及其中全部或者部分內(nèi)容���、文字的真實性�����、完整性�����、及時性本站不作任何保證或承諾,請讀者僅 作參考�����,并請自行核實相關(guān)內(nèi)容�。