近年來,我國電除塵技術水平有了長足進步,電除塵行業已發展成為我國環保產業中能與國際廠商相抗衡且最具競爭力的一個行業。《火電廠大氣污染物排放標準》(GB13223—2011)和《環境空氣質量標準》(GB3095—2012)的出臺,對我國電除塵技術來說,既是挑戰又是機遇。

但常規電除塵器仍面臨一些技術瓶頸,比如,應對一些復雜工況時需要較大的比集塵面積,高比電阻粉塵導致的反電暈和振打引起的二次揚塵在很大程度上影響了電除塵器的除塵效率,對PM2.5脫除效率較低等。

我國電除塵新技術、新工藝近年來已取得突飛猛進的發展。比如,在吸收國內外成功經驗的基礎上,我國研制開發了移動電極電除塵、粉塵凝聚、SO3煙氣調質等新技術,大大提高了除塵效率,擴大了適用范圍,進一步鞏固了電除塵器在煙塵治理領域的主流地位。

移動電極電除塵技術——突破技術瓶頸最有效

是重點開發推廣的新技術,改造項目上更顯優勢

技術提示:移動電極電除塵技術是歐盟委員會推薦的燒結機除塵的最佳可行技術之一,被中國環保產業協會確定為“十二五”期間重點開發和推廣的電除塵新技術,已列入“國家鼓勵發展的重大環保技術裝備目錄”(2011年版)。采用布置于非收塵區的清灰刷刷除極板上粉塵的清灰方式,有效解決了高比電阻粉塵引起的反電暈及振打清灰引起二次揚塵等問題,從而大幅提高除塵效率,是目前突破常規電除塵器技術瓶頸最有效的方法之一。特別是對于改造項目,移動電極電除塵器的優勢更為突出。

有哪些技術優勢?

移動電極電除塵器的收塵原理與常規電除塵器完全相同,由常規電場和末級移動電極電場組成。移動電極電場中陽極部分采用回轉的陽極板和旋轉的清灰刷,陰極部分采用和常規電除塵器相同的陰極系統。附著于移動極板上的粉塵在尚未達到形成反電暈的厚度時,就隨移動極板運行至非電場區內,被布置在非電場區旋轉的清灰刷徹底清除,因此不會產生反電暈現象,有效解決高比電阻粉塵收塵難的問題。

移動電極電除塵器改傳統的振打清灰為清灰刷清灰。清灰刷布置于非收塵區,可最大限度減少二次揚塵,增加粉塵驅進速度,大幅提高電除塵器除塵效率,降低煙塵排放濃度。同時,移動電極電除塵器還有效降低了對煤種變化的敏感性,增加對不同煤種的適應性,特別是高比電阻粉塵、黏性粉塵,應用范圍比常規電除塵器更廣。

移動電極電除塵技術特別適合老機組電除塵器改造,因其可使電除塵器小型化,占地少,節省能耗。移動電極電場(同極間距460mm)的驅進速度可達常規末電場(同極間距400mm)的2~2.5倍,最高可達3倍,除塵效率可由常規末電場的50%~70%提高到70%~90%,一個移動電極電場相當于兩個常規末電場的效果。在很多時候,只需將末電場改造成移動電極電場,不需另占場地。與布袋除塵器相比,電除塵器阻力損失小,維護費用低,并且有著較高的性價比。在保證相同性能的前提下,與常規電除塵器相比,移動電極電除塵器一次投資略高、運行費用較低、維護成本幾乎相當。從整個生命周期看,移動電極電除塵器具有較好的經濟性。

從1979年日本日立公司研制出首臺移動電極電除塵器至今,已有30多年應用歷史,主要用于燃煤鍋爐、燒結機、水泥窯、玻璃熔窯、流化床催化裂解等,涵蓋150MW~1000MW機組。應用表明,移動電極電除塵器是一種能夠長期穩定維持高除塵效率的除塵設備。采用此項技術,新建工程煙塵排放濃度均可達到30mg/m3及以下,最低可達10mg/m3以下。

我國已掌握核心技術

國內相關單位自2006年開始研發移動電極電除塵技術,在國家工程實驗室內建立了可處理煙氣量為2.5萬m3/h的熱態旋轉電極式電除塵器中試裝置和電場有效高度15m、電場有效長度4m的旋轉電極電場1︰1結構可靠性實體試驗驗證裝置。在此基礎上進行了大量試驗和驗證,成功攻克了設備的可靠性、零部件的使用壽命、選型設計的準確性等多項技術難點,并對陽極板同步傳動方式、轉刷組件結構等進行了創新設計,提高了設備的可靠性。目前,我國已全面掌握核心技術,并獲多項國家發明專利和實用新型專利,具有自主知識產權,研制出了具有自己特色的產品。

應用效果如何,有哪些典型案例?

幾年來的應用實踐表明,移動電極電除塵器的提效效果明顯。目前,我國已有數套300MW及以上機組的移動電極電除塵器投入運行。截至今年6月底,已簽訂的300MW及以上機組移動電極電除塵器的合同裝機總容量超2.5萬MW,其中1000MW機組兩套,600MW機9套。這項技術得到了專家和業主的認可,具有廣闊的應用前景。典型案例有:

1)北方聯合電力包頭第一熱電廠#1爐300MW機組電除塵器改造,將原雙室四電場電除塵器第四電場改造成移動電極電場,改造前比集塵面積為85.04m2(m3/s),改造后常規電場比集塵面積為63.78m2(m3/s),移動電極電場比集塵面積為14.2m2(m3/s)。經測試,電除塵器出口煙塵濃度由改造前大于150mg/m3降至38.0mg/m3,設計值為50mg/m3。

2)北方聯合電力達拉特發電廠#5爐330MW機組電除塵器改造,原電除塵器比集塵面積偏小,僅為69.25m2(m3/s),在原雙室四電場除塵器第一電場前新增一個與原電除塵器電場長、寬、高一致的電場(稱零電場),并將原第四電場改造成移動電極電場,新增電場采用高頻電源,改造后常規電場比集塵面積為65.74m2(m3/s),移動電極電場比集塵面積為11.4m2(m3/s)。經測試,出口煙塵濃度由改造前的150mg/m3降至29.2mg/m3,設計值為40mg/m3。

3)河北衡豐發電廠二期300MW機組電除塵器改造,在原雙室四電場除塵器基礎上將電場增高,并將原第四電場改造成移動電極電場,改造前比集塵面積為62.31m2(m3/s),改造后常規電場比集塵面積為60.21m2(m3/s),移動電極電場比集塵面積為11.56 m2(m3/s)。經測試,出口煙塵濃度由改造前的150mg/m3降至32mg/m3,設計值為40mg/m3。

4)華能北京熱電#3爐200MW機組電除塵器改造,入口煙氣溫度從150℃降至95℃(設計、校核煤種的酸露點分別為90.5℃、85.6℃),將原雙室四電場電除塵器電場有效高度由12m增加至15m,第一電場有效長度由3m改為3.5m,第二、三電場有效長度由3m改為4m,第四電場采用移動電極技術,電場有效長度為3m,4個電場均采用三相電源。改造前比集塵面積為52.19m2(m3/s),改造后常規電場比集塵面積為67.56m2(m3/s),移動電極電場比集塵面積為13.5m2(m3/s)。經測試,出口煙塵濃度由改造前55.5mg/m3降為12mg/m3,設計值為17mg/m3。

5)靖遠第二發電有限公司#6爐300MW機組電除塵器提效改造。采用3個常規電場加1個末級移動電極電場結構形式。具體方案為:在現有電除塵器基礎上,將原有三電場除塵器殼體加高,新增一個移動電極電場,將各電場高度由14m加高到16m,第四電場采用移動電極技術;高壓電源全部采用高頻電源。改造完成后,經測試,電除塵器出口煙塵濃度為31.2mg/m3,除塵效率為99.91%,實現了合同要求的煙塵排放濃度低于50mg/m3的設計目標。

6)江陰蘇龍熱電有限公司#1、#2爐135MW機組電除塵器提效改造。本次改造采用4個常規電場加1個末級移動電極電場的結構形式。具體方案為:將原電除塵器一、二、三電場全部拆除,進行加寬、加高擴容改造,并在原電除塵器后增加一個常規第四電場和一個移動電極第五電場,全部采用高頻電源供電。經測試,#1、#2爐電除塵器出口煙塵濃度分別為13.4mg/m3和11mg/m3,效率達到99.935%和99.933%,實現了合同要求的煙塵排放濃度小于25mg/m3的設計目標。

結構設計和安裝質量很重要

值得注意的是,移動電極電除塵器陽極系統及清灰裝置均為轉動部件,要確保設備高效安全運行,合理可靠的結構設計、精益求精的制造、優質的安裝質量顯得十分重要。移動極板和刷灰裝置處于運動狀態,屬動平衡,相對靜負載的常規電除塵器安裝工藝要求更高。安裝質量直接影響到設備的長期可靠運行,對保證移動電極電除塵器性能具有至關重要的作用。對于移動極板與內部傳動鏈條安裝、上部和下部傳動軸安裝、刷灰裝置安裝、整體復核與調整、試運轉等必須按安裝說明書及有關技術文件執行。

粉塵凝聚技術——PM2.5治理利器

將細顆粒凝聚成較大顆粒,讓電除塵能有效脫除PM2.5

技術提示:近年來,我國大中城市霧霾天氣越來越多,嚴重影響了公眾健康和生活,PM2.5含量過高是導致霧霾天氣的主要原因,而燃煤電廠又是PM2.5的主要污染源之一。粉塵凝聚技術可將細顆粒凝聚成較大顆粒,從而使電除塵器有效脫除PM2.5,這是目前減少煙塵總質量濃度和高效去除PM2.5的最有效途徑之一,也是最具應用前景的實用技術之一。

如何減少煙塵總質量排放,顯著減少PM2.5排放?

研究表明,燃煤電廠排放的PM2.5占全國排放總量的10%~20%,電除塵器和袋式除塵器對10μm以上的粒子雖然能夠達到99.90%以上的除塵效率,但是對PM2.5的收塵效果并不理想。

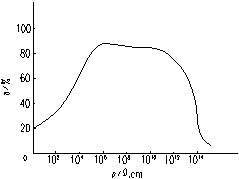

電除塵器對PM2.5的脫除效率為何較低?粉塵荷電量的大小與粉塵粒徑、電場強度、離子濃度及在電場中停留時間等有關。粉塵荷電有兩種方式:電場荷電和擴散荷電。對于粒徑大于1μm的粉塵,主要以電場荷電為主;對于粒徑小于0.1μm的粉塵,主要以擴散荷電為主。介于兩者之間的粉塵,電場荷電和擴散荷電均較弱,如圖1所示。

圖1 粉塵粒徑與驅進速度關系

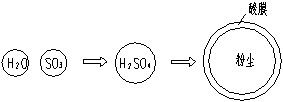

粉塵凝聚技術的工作原理如圖2所示:含塵氣體進入除塵器前,先對其進行分列荷電處理,使相鄰兩列的煙氣粉塵帶上正、負不同極性的電荷,并通過擾流裝置的擾流作用,使帶異性電荷的不同粒徑粉塵產生速度或方向差異而有效凝聚,形成大顆粒后被電除塵器有效收集。

1-負放電極框架; 2-正放電極框架; 3-接地極框架

圖2 粉塵凝聚器工作原理示意圖

粉塵凝聚器根據具體情況可布置在電除塵器前端的進氣煙道內或進氣煙箱內。

粉塵凝聚技術可減少煙塵總質量排放,提高電除塵器除塵效率;顯著減少PM2.5的排放,改善后置電除塵器的電氣運行狀況,提高大氣能見度,改善空氣質量;減少汞、砷等有毒元素的排放;壓力損失小于250Pa;提效受除塵設備出口煙塵濃度和粉塵粒徑等影響,且其提效具有一定的范圍。

國外公司從1999年就開始研究粉塵凝聚技術,2002開始工業應用,據不完全統計,至今已有10余套應用業績。設備運行良好,效果顯著。

應用效果如何,有哪些成功案例?

國內相關企業關注這項技術的發展與應用已經多年,相關單位自2008年開始研發粉塵凝聚技術,與科研院所合作,在國家工程實驗室內進行試驗研究,在模擬工況下,利用ELPI(靜電低壓撞擊儀)測試了使用粉塵凝聚裝置前后電除塵器出口不同粒徑粉塵數量濃度、質量濃度的變化。研究表明,實驗室粉塵凝聚裝置對微細粉塵具有一定的凝聚效果,可以提高電除塵器除塵效率。我國現已掌握了核心技術,并獲得多項國家發明專利和實用新型專利,具有自主知識產權,分別在300MW、135MW機組上得到了應用。截至今年3月底,已簽訂粉塵凝聚裝置的機組合同共8套,分別為660MW機組1套、300MW機組3套、135MW機組4套。典型案例有:

1)上海吳涇熱電廠#9爐300MW機組,配套除塵設備為雙室四電場電除塵器,原出口濃度約50mg/m3,僅在電除塵器前置進口煙道處安裝粉塵凝聚裝置,于2012年4月14日投運。經南京電力設備質量性能檢驗中心測試,裝置投運后,電除塵器出口PM2.5的質量濃度由15.7mg/m3下降為10.9mg/m3,下降率為30.1%,經計算,PM2.5年減排量約64噸。總煙塵質量濃度的由45.9mg/m3降為36.7mg/m3,下降率為20.3%,經濕法脫硫后,煙塵排放濃度穩定在20mg/m3以下,滿足重點地區特別排放限值要求。設備投運至今,運行穩定、可靠。

2)江陰蘇龍熱電有限公司#1、#2、#3爐135MW機組電除塵器提效改造。采用4個常規電場加1個末級移動電極電場的結構形式,并在每臺電除塵器前端進氣煙箱內增設粉塵凝聚裝置。這一改造將幾個技術組合應用,粉塵凝聚器的使用改善了后置電除塵器的電氣運行狀況,提高除塵效率,同時減少PM2.5排放。在機組滿負荷狀態下,#1、#2爐電除塵器出口煙塵排放濃度分別為13.4mg/m3和11mg/m3,除塵效率分別達到99.935%和99.933%;#1爐投運凝聚器裝置后,電除塵器出口總煙塵質量濃度下降率為20%;#3爐投運凝聚器裝置除塵器出口總煙塵質量濃度下降率為30%,PM2.5質量濃度下降37%。

此外,國網能源哈密煤電660MW機組也確定配套使用粉塵凝聚技術。

值得一提的是,煙塵總質量濃度與PM2.5的質量濃度下降率為裝置開、關狀態下的數值。事實上,只要安裝這一裝置,在電源關閉的狀態下對粉塵也有一定的凝聚作用,對電除塵器具有一定的提效作用。因此,實際下降率應該比上述數值更高。

煙氣調質技術——戰勝高比電阻

特別適合老電除塵器提效改造和燃用多煤種工況機組

技術提示:如何有效克服高比電阻的問題?國際電除塵行業進行了大量研究,其中煙氣調質是有效的新技術之一。目前,主要有水調質、SO3調質、NH3調質、SO3+NH3雙重調質等。在歐美發達國家廣泛應用的SO3煙氣調質是一項成熟有效的電除塵器提效技術,目前世界上投運的SO3煙氣調質系統已逾500套,最大應用機組達到1000MW。

SO3煙氣調質如何起作用?

解決高比電阻粉塵對電除塵器除塵效率的影響,一直是電除塵技術的主要研究課題。其中一個方法就是對煙氣進行調質,國外曾經采用各種各樣的方法對煙氣進行調質處理以降低粉塵比電阻,主要有加硫、加氨、加水等方法,但受使用條件限制,工程中使用最多的是用SO3調質。

SO3煙氣調質系統中SO3的生成是基于硫磺制酸工藝。硫磺制酸工藝非常成熟,已經有100多年歷史。SO3煙氣調質系統在原工藝基礎上采用先進的PLC控制技術,通過智能化計算機集控系統對系統中各工藝參數進行連續監測、反饋和調整處理。實踐證明,采用SO3煙氣調質系統降低粉塵的電阻率,使灰塵比電阻降到電除塵器的高效處理范圍內,是一種先進、可行的科學技術手段。

影響電除塵器性能最為突出的因素是粉塵比電阻,通常比電阻在104Ω˙cm~5×1010Ω˙cm之間的飛灰最適合電除塵器收集。粉塵比電阻與除塵效率關系如圖3。

圖3 粉塵比電阻與電除塵效率關系

煙氣中粉塵表面導電主要通過粉塵顆粒表面吸附的水膜或化學物質(化學膜)來進行。通常燃煤電廠煙氣中含有3%~10%的水分,當煙氣溫度較低時,這些水汽可以吸附在粉塵表面形成具有低比電阻的導電通道,但由于水露點往往較低,當煙氣溫度較高時,水分吸附作用將大大降低。當煙氣中出現足夠的SO3時,一方面具有SO3極強的活性,與煙氣中水分結合形成的煙酸氣溶膠極易吸附在粉塵表面,形成低電阻導電通道;另一方面,煙氣中SO3含量增加,煙氣酸露點提高,即使煙氣溫度高于露點很多,被吸附的酸膜也會沉積在粉塵表面形成表面導電通道。其機理如圖4。

SO3煙氣調質就是將少量(5ppm~25ppm)可控制的SO3噴射到煙氣中,SO3與煙氣中的水分結合生成硫酸氣溶膠吸附在粉塵顆粒表面,形成一個低比電阻導電通道,使粉塵更易收集,從而提高電除塵器的除塵效率。

SO3煙氣調質技術改變了煙氣性質,降低了粉塵比電阻,使工況條件得到改善,擴大了電除塵器對煤種的適應性范圍。同時,這一技術不增加系統阻力、可靠性高,特別適合老電除塵器提效改造,而且改造工期短,不受場地限制。這一技術同樣適合于燃用多煤種工況的新建機組,電除塵器規格按易收塵煤種設計,大大降低了除塵設備的投資和運行費用,SO3煙氣調質系統作為備用設備在燃用難收塵煤種時投入使用。

煙氣調質技術在歐洲一些發達國家得到比較多的應用,國際上已有500多臺三氧化硫煙氣調質系統成功應用。我國SO3煙氣調質技術和設備在電除塵提效工程中已經得到應用,包括兩臺200MW機組、4 臺300MW機組、12 臺600MW 機組和4 臺1000MW 機組等,均取得了良好效果。典型案例有:

1)內蒙古托克托電廠2 ×600MW 機組在中國火電廠中率先使用SO3煙氣調質裝置,燃用準格爾煤,飛灰高鋁、低鐵、低堿、高比電阻,采用威爾普(Wellco)公司SO3煙氣調質系統,于2004年7月7日成功投運。SO3噴入量為15ppn/90kg/h(2×600MW機組),調質前煙塵排放為160~300 mg/m3,調質后效果十分明顯。2005年1月,內蒙古自治區環境監測中心站對托克托電廠一期1、2號機組大氣污染物排放監測報告顯示,煙塵濃度小于50mg/m3。

2)黑龍江雙鴨山電廠2×200MW機組,于2010年進行電除塵器提效改造,改造工程只對電除塵器進行了檢修,同時增設了煙氣調質系統。2010年11月,改造完成后黑龍江省電力監督檢測中心對#1機組電除塵器進行了性能測試,測試結果表明,煙氣調質系統大幅度提高了除塵效率,電除塵器除塵效率為99.94%,出口煙塵濃度達到了21.4mg/m3,經過脫硫裝置后的出口濃度為12.2mg/m3,遠遠小于改造工程技術協議書規定的煙囪出口煙塵排放濃度小于30 mg/m3的要求。

國內外大量應用實例表明,SO3煙氣調質對燃用低硫煤,或者鍋爐飛灰含鋁、硅成份高,比電阻較高的電除塵器提效具有很大作用,可作為進一步提高電除塵效率、滿足低排放要求的一種有效技術手段。如果與低低溫電除塵技術、移動電極、高頻技術等組合應用,降低煙氣溫度和煙塵比電阻,提高電除塵效率,可有效減少電除塵器出口的煙塵排放,是除塵提效改造最為便捷的技術措施。

篇尾語

移動電極電除塵、粉塵凝聚、SO3煙氣調質等新技術使用或幾種新技術集成使用,克服了常規電除塵器存在高比電阻粉塵引起的反電暈、振打引起的二次揚塵及微細粉塵荷電不充分的技術瓶頸,大幅提高了電除塵器除塵效率,擴大了煤種使用范圍并減少了PM2.5排放,可使電除塵器在具備較好技術經濟性的前提下滿足新煙塵排放標準要求。

移動電極電除塵技術和粉塵凝聚技術已得到科技部的高度重視和大力支持,被列入國家高技術研究發展計劃(863計劃)“燃煤電站PM2.5捕集增效優化技術與裝備研制”課題,計劃對兩項技術進行更加深入的研究。

《國務院關于加快發展節能環保產業的意見》最近剛剛出臺,明確提出要使節能環保產業“成為國民經濟新的支柱產業”。而電除塵新技術為火電廠除塵設備新建或提效改造工程應用起到了很好的借鑒和示范作用,電除塵器的主流地位進一步鞏固。

在國家將環保產業作為新經濟支撐點的大背景下,電除塵行業以凈化藍天、保護環境為己任,以技術進步為帆,以管理創新為槳,助推環保事業健康發展,為中國夢添上濃墨重彩的一筆。

免責聲明: 本文僅代表作者個人觀點,與 綠色節能環保網 無關。其原創性以及文中陳述文字和內容未經本站證實, 對本文以及其中全部或者部分內容、文字的真實性、完整性、及時性本站不作任何保證或承諾,請讀者僅 作參考,并請自行核實相關內容。