燃煤電廠常規脫硫廢水處理系統概述

脫硫廢水來源:

鍋爐煙氣濕法脫硫過程產生的廢水來源于吸收塔排放水。為了維持脫硫裝置漿液循環系統的物質平衡,需要定時從吸收塔排出廢水。濕法脫硫廢水的雜質主要來自煙氣和脫硫劑,煙氣的雜質來源于煤的燃燒,脫硫劑的雜質來源于石灰石的溶解(目前濕法脫硫劑大多用石灰石)。石灰石—石膏濕法煙氣脫硫技術因能夠高效脫除煙氣中的二氧化硫,且具有系統可靠性高的特點,是目前火電廠煙氣脫硫工程中使用最廣泛的一種方法。鍋爐煙氣在運行濕法脫硫(石灰石—石膏法)過程中,防止漿液中可溶解的氯離子和細小的灰塵顆粒濃度富集過高,需要從系統中排放一定量的廢水,以維持脫硫裝置中物料的平衡。脫硫廢水含有的雜質主要為固體懸浮物、過飽和亞硫酸鹽、硫酸鹽、氯化物以及微量重金屬,其中很多物質為國家環保標準中需要嚴格控制的第一類污染物,這些元素在爐膛內高溫條件下進行一系列的化學反應,生成了多種不同的化合物。一部分化合物隨爐渣排出爐膛,另外一部分隨煙氣進入脫硫裝置吸收塔,溶解于吸收漿液中,并且在吸收漿液循環系統中不斷濃縮,最終脫硫廢水中的雜質含量很高。所以脫硫廢水必須經過處理才能進行排放。

脫硫廢水特性及其成分:

脫硫廢水的特性及其組成如下:

(1)PH值(隨脫硫工藝流程不同略有差異,一般為4-6.5);

(2)懸浮固體物;

(3)石膏顆粒;

(4)重金屬。

以某電廠300MW機組為例,單臺300MW機組滿負荷下脫硫設計廢水處理量約為7m3/h,脫硫廢水成分如下:

含可溶性鹽、石膏、亞硫酸鈣、CaCO3、MgCO3、灰塵、惰性物質、溶解物質、氯化物含量等。

石灰石—石膏濕法煙氣脫硫工藝工程一般要求控制漿液系統中氯離子含量小于20000ppm,脫硫廢水含有汞、鉛、鎳、鋅等重金屬以及砷、氟等非金屬物染物,PH為4-6,呈弱酸性,許多重金屬離子具有良好的溶解性。

常規脫硫廢水處理方法:

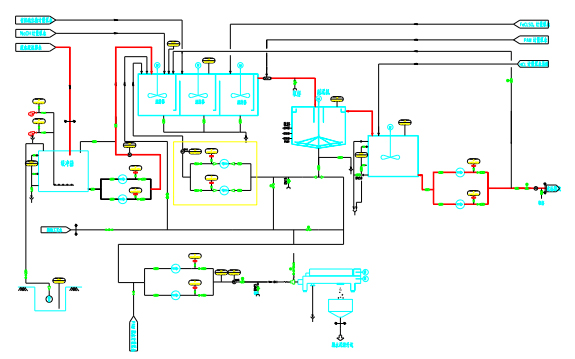

鑒于脫硫廢水的上述特點,廢水處理一般采用化學或機械方法分離出重金屬和其他沉淀的物質(如氟化物、亞硫酸鹽和硫酸鹽等)。目前,常用的脫硫廢水處理方法為將脫硫后廢水經中和、反應、絮凝及沉淀處理,除去廢水中含有的重金屬及其他懸浮雜質。沉淀的污泥經脫水后,剩余的泥餅運至渣場,進行綜合處理。其流程圖如下圖所示:

常規脫硫廢水處理流程圖

脫硫廢水從廢水緩沖箱用泵送入中和、沉降、絮凝三聯箱,在中和箱中加入石灰乳將廢水PH值調至9左右,使廢水中的大部分重金屬生成氫氧化物而沉淀,并使石灰乳中的鈣離子與廢水中的氟離子反應生成溶解度較小的氟化鈣沉淀,與As3+絡合生成Ca3(ASO3)2等難溶物質。在沉降箱中加入有機硫(TMT-15),使其與水中剩余的Pb2+,Hg2+反應生成溶解度更小的金屬硫化物而沉積下來。在絮凝箱內加入FeCLSO4,使水中的懸浮固體或膠體雜質凝聚成微細絮凝體,微細絮凝體在緩慢、平滑的混合作用下在絮凝箱中形成稍大的絮體,在絮凝箱出口處加入陽離子分子聚合電解質作為助凝劑來降低顆粒的表面張力,強化顆粒的長大過程,進一步促進氫氧化物和硫化物的沉淀,使微細絮體慢慢變成更大、更易沉淀的絮狀物,同時,也使脫硫廢水中的懸浮物沉降下來。廢水自動流進入澄清濃縮池,絮凝體在澄清池中與水分離。絮體因密度較大而沉積在底部,然后通過重力濃縮成污泥。大部分污泥經污泥輸送泵輸送到污泥脫水系統,小分部污泥作為接觸污泥返回到中和箱,提供沉淀所需的晶核。澄清濃縮池上部則為凈水,凈水通過澄清濃縮池周邊的溢流口自動流到出水箱,在此根據測得的水的PH值,加鹽酸將其PH值調整到6.0-9.0。最后,用廢水排放泵將處理后的廢水送入水力除渣系統,隨沖渣水進行排放或排至煤場噴灑抑塵。澄清濃縮池底部的大部分濃縮污泥經污泥輸送泵送到污泥脫水機。澄清濃縮池底部的泥渣中固體物質的質量分數為4-6%左右,經壓濾機脫水后,若采用離心脫水機脫水,濾餅含固率為25%左右,最后將濾餅運送到渣場貯存。污泥脫水的濾液進入污水回收池內,由污水回收泵送往中和箱內處理。

脫硫廢水處理工藝除了上述的中和反應系統和污泥脫水系統外,還包括化學加藥系統,其中包括石灰乳或NaOH加藥系統、有機硫(TMT-15)加藥系統、聚合氯化硫酸鐵(FeCLSO4)加藥系統、助凝劑加藥系統和鹽酸加藥系統等。該脫硫廢水處理系統配置復雜,且僅能除去廢水中的重金屬及懸浮雜質,無法除去水中的氯離子(目前尚無化學藥劑可以去除氯離子),因廢水中含有氯離子導致處理后的廢水仍無法進入系統回用。

上述脫硫廢水處理系統具有配置設備較多、投資較大、運行成本高和設備的檢修維護量較大的缺點,導致許多電廠脫硫裝置雖安裝了上述脫硫廢水處理裝置,但在實際運行過程中并不使用的狀況。

靜電除塵器入口采取超高頻聲波噴霧噴嘴,實現霧化粒徑20-50um,最大縮短完全蒸發所需距離。后面用低頻聲波讓灰不沉降、不板結,把灰送到除塵器里去。詳細資料請咨詢我公司技術人員。